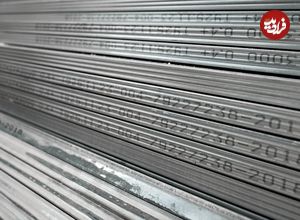

ورق استیل ضد زنگ چیست؟

ورق استیل ضد زنگ (Stainless Steel) یکی از پرکاربردترین و مقاومترین آلیاژهای فلزی در صنایع مختلف است. این نوع فولاد به دلیل داشتن مقاومت بالا در برابر خوردگی، استحکام مکانیکی مطلوب، زیبایی ظاهری و قابلیت بازیافت، در بسیاری از حوزهها از جمله صنایع غذایی، خودروسازی، ساختمانسازی، پزشکی و پتروشیمی به کار میرود. یکی از دلایل محبوبیت این آلیاژ، وجود حداقل ۱۰.۵ درصد کروم در ترکیب آن است که با تشکیل لایهای محافظ از اکسید کروم بر سطح فلز، مانع از اکسید شدن و خوردگی میشود.

ورق استیل ضد زنگ (Stainless Steel) یکی از پرکاربردترین و مقاومترین آلیاژهای فلزی در صنایع مختلف است. این نوع فولاد به دلیل داشتن مقاومت بالا در برابر خوردگی، استحکام مکانیکی مطلوب، زیبایی ظاهری و قابلیت بازیافت، در بسیاری از حوزهها از جمله صنایع غذایی، خودروسازی، ساختمانسازی، پزشکی و پتروشیمی به کار میرود. یکی از دلایل محبوبیت این آلیاژ، وجود حداقل ۱۰.۵ درصد کروم در ترکیب آن است که با تشکیل لایهای محافظ از اکسید کروم بر سطح فلز، مانع از اکسید شدن و خوردگی میشود.

صنایعی که در معرض رطوبت، مواد شیمیایی یا دماهای بالا قرار دارند، به شدت به فولاد ضد زنگ وابستهاند. به عنوان مثال، در صنعت پزشکی، از این نوع فولاد برای تولید ابزار جراحی، ایمپلنتهای پزشکی و تجهیزات بیمارستانی استفاده میشود. در صنعت مواد غذایی و دارویی نیز، ورق استیل به دلیل عدم واکنشپذیری با مواد خوراکی و مقاومت در برابر اسیدها و قلیاها، استانداردترین انتخاب برای مخازن ذخیره، تجهیزات پردازش و خطوط تولید است.

علاوه بر این، صنعت ساختوساز به دلیل دوام و زیبایی استیل ضد زنگ از آن در نمای ساختمانها، نردهها، دربها و حتی سقفها استفاده میکند. خودروسازی نیز از فولاد ضد زنگ برای قطعاتی که نیاز به مقاومت بالا دارند، مانند سیستمهای اگزوز و اجزای موتور، بهره میبرد.

تاریخچه و توسعه فولاد ضد زنگ

ریشههای کشف و توسعه فولاد ضد زنگ به اوایل قرن بیستم بازمیگردد. در سال ۱۹۱۳، هری بریرلی (Harry Brearley)، دانشمند انگلیسی، در تلاش برای بهبود کیفیت فولادهای مورد استفاده در اسلحهسازی، آلیاژی با درصد بالای کروم را توسعه داد که مقاومت بالایی در برابر زنگزدگی نشان داد. این کشف، نقطه آغازین پیشرفت استیل ضد زنگ بود.

پس از این کشف، محققان و مهندسان در کشورهای مختلف به تحقیق درباره بهبود این آلیاژ پرداختند. در دهه ۱۹۲۰، دانشمندان آلمانی و فرانسوی، انواع مختلفی از فولاد ضد زنگ را با ترکیب عناصر نیکل و مولیبدن توسعه دادند که مقاومت در برابر خوردگی را به طور چشمگیری افزایش داد.

در طول جنگ جهانی دوم، این آلیاژ به دلیل خواص ویژهاش به طور گسترده در صنعت نظامی برای تولید سلاح، زرهپوشها و تجهیزات جنگی استفاده شد. پس از جنگ، با رشد سریع صنایع مختلف، تقاضا برای فولاد ضد زنگ نیز افزایش یافت و فرمولاسیونهای متنوعی از آن برای کاربردهای خاص به وجود آمد.

در دنیای امروز، فولاد ضد زنگ نه تنها در صنایع سنگین و نظامی، بلکه در فناوریهای نوین مانند هوافضا، انرژیهای تجدیدپذیر و تجهیزات پیشرفته پزشکی نیز به کار میرود. توسعه مداوم این آلیاژ، بهبود فرآیندهای تولید و استفاده از فناوریهایی مانند نانوپوششها، باعث افزایش کیفیت و عملکرد فولاد ضد زنگ شده است.

بدین ترتیب، استیل ضد زنگ به عنوان یکی از ستونهای اصلی صنایع مدرن شناخته میشود که با وجود گذشت بیش از یک قرن از کشف آن، همچنان مورد تحقیق و توسعه قرار دارد و کاربردهای جدیدی برای آن کشف میشود.

ترکیبات و ویژگیهای ورق استیل ضد زنگ

ترکیب شیمیایی ورق استیل (عناصر آلیاژی مانند کروم، نیکل و مولیبدن)

ورق استیل ضد زنگ از یک آلیاژ پایه آهن تشکیل شده است که با افزودن عناصر آلیاژی خاص، ویژگیهای منحصربهفردی پیدا میکند. مهمترین عنصر در ترکیب این آلیاژ، کروم (Cr) است که معمولاً حداقل ۱۰.۵ درصد از ترکیب فولاد ضد زنگ را تشکیل میدهد. کروم با ایجاد یک لایه نازک از اکسید کروم روی سطح فلز، مانع از اکسیداسیون و زنگزدگی شده و مقاومت در برابر خوردگی را افزایش میدهد.

سایر عناصر مهم در ترکیب استیل ضد زنگ عبارتاند از:

- نیکل (Ni): اضافه کردن نیکل باعث افزایش انعطافپذیری و استحکام فولاد ضد زنگ میشود و مقاومت در برابر خوردگی در محیطهای اسیدی و دریایی را بهبود میبخشد. گریدهای آستنیتی مانند استیل 304 و 316 دارای مقدار قابلتوجهی نیکل هستند.

- مولیبدن (Mo): این عنصر باعث افزایش مقاومت در برابر خوردگی حفرهای و شیاری (pitting and crevice corrosion) میشود. به همین دلیل، ورق استیل 316 که دارای مولیبدن است، عملکرد بهتری در محیطهای شیمیایی و دریایی دارد.

- کربن (C): میزان کربن در فولاد ضد زنگ به کنترل سختی و استحکام آن کمک میکند. فولادهایی مانند 304L و 316L دارای کربن کمتر هستند که جوشپذیری بهتری دارند و از تشکیل رسوب کاربیدی جلوگیری میکنند.

- منگنز (Mn) و سیلیکون (Si): این عناصر برای افزایش استحکام مکانیکی و بهبود فرایند تولید فولاد به ترکیب آن افزوده میشوند.

- نیتروژن (N): موجب افزایش استحکام مکانیکی و بهبود مقاومت در برابر خوردگی میشود.

تفاوت ورق استیل با سایر انواع فولاد

فولاد ضد زنگ نسبت به سایر فولادهای کربنی و آلیاژی دارای ویژگیهای منحصربهفردی است که آن را برای کاربردهای خاص ایدهآل میکند. مهمترین تفاوتهای استیل ضد زنگ با فولادهای معمولی عبارتاند از:

- مقاومت در برابر خوردگی: برخلاف فولادهای کربنی که بهسرعت در معرض رطوبت زنگ میزنند، استیل ضد زنگ به دلیل لایه اکسید کروم، مقاومتی فوقالعاده در برابر خوردگی دارد.

- ظاهر براق و زیبا: ورقهای استیل ضد زنگ دارای سطحی صاف و براق هستند که آنها را برای کاربردهای دکوراتیو و طراحی صنعتی مناسب میکند.

- هزینه بالاتر: به دلیل ترکیب آلیاژی خاص و فرآیندهای تولید پیچیدهتر، قیمت استیل ضد زنگ بالاتر از فولادهای کربنی است.

- وزن و چگالی مشابه: استیل ضد زنگ چگالی مشابه فولادهای معمولی دارد اما بسته به ترکیب آلیاژی، استحکام بیشتری میتواند ارائه دهد که منجر به کاهش ضخامت موردنیاز در برخی کاربردها میشود.

- مقاومت حرارتی بالا: برخی گریدهای استیل ضد زنگ مانند 310S برای کار در دماهای بسیار بالا طراحی شدهاند، درحالیکه فولادهای معمولی در معرض حرارتهای بالا اکسید شده و خواص خود را از دست میدهند.

خواص مکانیکی و فیزیکی استیل ضد زنگ

ورق استیل ضد زنگ به دلیل ساختار مولکولی خاص خود، دارای ویژگیهای مکانیکی و فیزیکی برجستهای است که آن را برای کاربردهای مهندسی ایدهآل میکند.

خواص مکانیکی:

- استحکام کششی بالا: استیل ضد زنگ دارای استحکام کششی بین 500 تا 800 مگاپاسکال است که در مقایسه با بسیاری از فولادهای معمولی، استحکام بیشتری ارائه میدهد.

- سختی بالا: برخی گریدهای استیل مانند استیل مارتنزیتی 410 و 420 میتوانند سختی بالایی داشته باشند که برای تولید تیغهها و ابزارهای برشی ایدهآل است.

- چقرمگی بالا: استیلهای آستنیتی مانند 304 و 316 حتی در دماهای پایین، چقرمگی (مقاومت در برابر شکست) فوقالعادهای دارند.

خواص فیزیکی:

- چگالی: چگالی متوسط استیل ضد زنگ حدود 7.9 گرم بر سانتیمتر مکعب است.

- رسانایی حرارتی: رسانایی حرارتی استیل ضد زنگ کمتر از فولادهای کربنی است، بنابراین در کاربردهایی که انتقال حرارت مهم است، باید ملاحظات ویژهای در نظر گرفته شود.

- ضریب انبساط حرارتی: استیل ضد زنگ نسبت به فولادهای کربنی ضریب انبساط حرارتی بیشتری دارد، بنابراین هنگام جوشکاری و تولید قطعات دقیق باید تغییرات ابعادی آن در نظر گرفته شود.

- مقاومت در برابر اکسیداسیون: استیلهای با کروم و نیکل بالا مانند 310 و 321 میتوانند در دماهای بالای 1000 درجه سانتیگراد نیز پایداری خود را حفظ کنند.

انواع ورق استیل ضد زنگ و مشخصات آنها

ورق استیل 304

ترکیب شیمیایی و ویژگیها

ورق استیل 304 یکی از پرکاربردترین گریدهای فولاد ضد زنگ است که در دسته استیل آستنیتی قرار میگیرد. این نوع فولاد حاوی ۱۸٪ کروم و ۸٪ نیکل است که باعث ایجاد مقاومت بالا در برابر خوردگی و زنگزدگی میشود. میزان کم کربن (حداکثر 0.08٪) در ترکیب آن، جوشپذیری خوبی به این گرید میبخشد.

از دیگر ویژگیهای استیل 304 میتوان به موارد زیر اشاره کرد:

- مقاومت بالا در برابر اکسیداسیون و زنگزدگی در محیطهای مرطوب

- خواص مکانیکی عالی با استحکام کششی حدود ۵۰۰ تا ۷۰۰ مگاپاسکال

- انعطافپذیری و قابلیت فرمدهی بالا

- جوشپذیری مناسب بدون نیاز به عملیات حرارتی پس از جوشکاری

- سطح صاف و براق که کاربردهای تزئینی را تسهیل میکند

مزایا و معایب

✅ مزایا:

- مقاومت بسیار خوب در برابر رطوبت و خوردگی

- جوشپذیری عالی بدون خطر شکنندگی

- قابلیت فرمدهی و کششپذیری بالا

- غیرمغناطیسی در شرایط معمولی

❌ معایب:

- حساسیت به خوردگی بیندانهای در دماهای بالا (در صورت عدم استفاده از نسخه کمکربن مانند 304L)

- مقاومت کمتر در برابر مواد اسیدی و کلریدی نسبت به استیل 316

- در معرض دماهای بسیار بالا، ممکن است تغییر ساختار داده و مغناطیسی شود

کاربردها در صنایع مختلف

- صنایع غذایی و لبنی: تجهیزات فرآوری، مخازن ذخیره، قاشق و چنگال

- صنعت ساختمان: نردهها، درب و پنجرههای استیل

- صنعت خودروسازی: سیستمهای اگزوز و قطعات تزئینی

- تجهیزات پزشکی: ابزار جراحی، سینکهای بیمارستانی و تجهیزات استریل

ورق استیل 316

تفاوتهای ورق استیل 316 با 304

ورق استیل 316 شباهت زیادی به 304 دارد، اما تفاوت کلیدی آن در وجود مولیبدن (2-3%) در ترکیب شیمیایی آن است. این تفاوت باعث افزایش مقاومت در برابر خوردگی حفرهای و شیاری شده و گرید 316 را برای محیطهای شیمیایی و دریایی ایدهآل میکند.

تأثیر مولیبدن در مقاومت به خوردگی

مولیبدن یک عنصر آلیاژی است که در استیل 316 باعث افزایش مقاومت در برابر کلریدها (مانند آب دریا) و مواد خورنده شیمیایی میشود. به همین دلیل، در محیطهای با نمک بالا، اسیدهای قوی و مواد شیمیایی خورنده، استیل 316 عملکرد بسیار بهتری نسبت به 304 دارد.

موارد مصرف در محیطهای خورنده و دریایی

- صنایع دریایی: قطعات کشتی، اسکلههای فلزی و توربینهای دریایی

- صنایع شیمیایی: مخازن ذخیره اسید و خطوط انتقال مواد شیمیایی

- صنایع داروسازی: تجهیزات پردازش دارویی و بیوتکنولوژی

- استخرها و تأسیسات آبی: نردهها و تجهیزات استخرهای آب شور

منبع:البرز استیل